摘要:本次实验采用扭转试验机进行材料力学性能测试。实验原理基于材料在扭矩作用下的变形特性,通过扭转试验机的操作,对试样施加扭矩并测量其变形情况。操作过程中,需严格按照规程设定参数,确保试验结果的准确性。实验结果分析包括对试验数据的处理、材料性能指标的评估以及试验误差的讨论。本次实验旨在深入理解材料的扭转性能,为材料的应用提供理论依据。

本文目录导读:

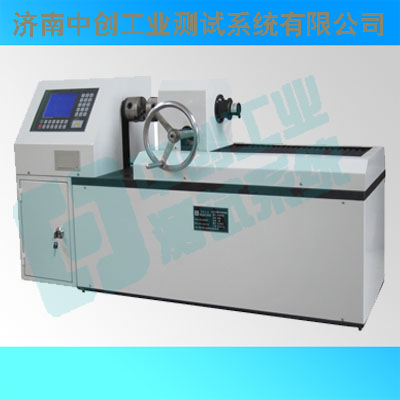

扭转试验是材料力学性能测试的重要组成部分,用于评估材料在承受扭转力作用下的力学特性,扭转试验机是专门用于进行扭转试验的设备,广泛应用于金属材料、非金属材料及复合材料的性能检测,本文将详细介绍扭转试验机的实验原理、操作方法以及实验结果分析。

扭转试验机实验原理

扭转试验机实验主要基于材料力学中的扭转原理,在扭转过程中,试样两端受到反向旋转力矩作用,产生扭矩和角变形,材料的扭转性能主要包括弹性扭矩、塑性扭矩、抗扭强度和扭转断裂等参数,通过对这些参数的分析,可以评估材料的抗扭性能、韧性以及应力分布等特性。

实验步骤与操作

1、实验准备

(1)选择合适的试样:根据实验需求选择合适的试样,试样的尺寸、形状和状态应符合相关标准。

(2)调整扭转试验机:根据试样的尺寸和实验要求,调整扭转试验机的转速、扭矩量程等参数。

(3)安装试样:将试样固定在扭转试验机的夹头之间,确保试样与夹头之间的接触良好。

2、实验操作

(1)启动扭转试验机,以设定的转速对试样施加旋转力矩。

(2)观察并记录实验过程中的扭矩、角变形、应力等参数。

(3)注意实验过程中的异常情况,如试样的断裂、扭转变形等。

(4)停止实验后,关闭扭转试验机,取下断裂的试样进行后续分析。

实验结果分析

实验数据记录与分析是扭转试验的重要环节,通过对实验数据的分析,可以得到材料的抗扭性能参数,如弹性扭矩、塑性扭矩、抗扭强度等,以下是对实验结果的分析方法:

1、数据记录:记录实验过程中的扭矩-角变形曲线、最大扭矩、断裂时的角变形等参数。

2、应力应变分析:根据记录的扭矩和试样尺寸计算应力应变曲线,分析材料的弹性阶段、塑性阶段以及断裂过程。

3、强度评估:根据最大扭矩计算材料的抗扭强度,评估材料的承载能力。

4、韧性评估:通过分析材料的应力分布和断裂过程,评估材料的韧性,韧性好的材料在承受外力作用时具有较好的抵抗断裂的能力。

5、结果对比:将实验结果与同类材料或标准进行对比,评价材料的性能优劣。

实验注意事项与常见问题解决方案

在进行扭转试验时,需要注意以下事项:

1、安全操作:实验过程中要注意安全,避免试样断裂、设备故障等意外情况的发生。

2、试样准备:试样的尺寸、形状和状态应符合相关标准,确保实验结果的准确性。

3、设备校准:定期对扭转试验机进行校准,确保设备的准确性和可靠性。

4、实验环境:保持实验环境的稳定,避免外界干扰对实验结果的影响。

在实验中可能会遇到一些常见问题,如设备故障、数据异常等,针对这些问题,可以采取以下解决方案:

1、设备故障:及时联系设备维护人员,对设备进行检修和维修。

2、数据异常:检查实验过程是否规范,重新进行实验以获取准确的数据。

通过扭转试验机实验,可以评估材料的抗扭性能、韧性等特性,为材料的选择和应用提供依据,实验结果对于材料科学研究、产品质量控制以及工程应用等领域具有重要的应用价值,通过对实验结果的分析,可以为材料的优化设计和改进提供指导,提高材料的性能和使用寿命,扭转试验还可以为新材料的研究和开发提供数据支持,推动新材料的发展和应用。

展望与建议

随着科技的不断进步,扭转试验机实验在材料性能测试领域的应用将越来越广泛,扭转试验机的发展将朝着高精度、高效率和智能化方向发展,建议相关研究人员和企业关注以下方面:

1、技术创新:继续研发新型的扭转试验机和测试方法,提高实验的准确性和效率。

2、智能化发展:应用现代传感技术、计算机技术和人工智能等技术手段,实现扭转试验机的智能化操作和数据自动处理。

3、标准化建设:制定和完善扭转试验的相关标准和规范,促进实验的规范化操作和数据共享。

4、推广应用:加强扭转试验机的普及和推广,提高材料性能测试水平,为材料科学研究和工程应用提供更好的服务。

扭转试验机实验在材料性能测试领域具有重要的应用价值,通过掌握实验原理、操作方法和结果分析方法,可以为材料的选择、优化设计和改进提供依据,推动材料科学的发展和应用。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...