摘要:,,本文介绍了再生胶的制造过程。再生胶是通过废旧橡胶经过破碎、筛选、干燥、脱硫、破碎再次造粒等工序制成的一种橡胶原料。该制造过程不仅有助于资源的循环利用,还具有良好的经济效益。通过严格控制各个工序的参数,可以生产出质量稳定的再生胶,广泛应用于轮胎、橡胶制品等领域。

本文目录导读:

再生胶是一种重要的橡胶制品,其制造过程涉及多个环节,随着橡胶工业的快速发展,再生胶的制造技术也在不断进步,本文将详细介绍再生胶的制造过程,包括原料准备、破碎、干燥、精炼、混合、精炼胶制造等环节。

原料准备

再生胶的制造首先需要准备各种废旧橡胶原料,这些原料可能来源于轮胎、橡胶管道、橡胶鞋等废旧橡胶制品,在准备原料时,需要对不同来源的橡胶进行分类,以便后续处理,还需要对原料进行初步的检查,以确保其质量符合制造要求。

破碎

废旧橡胶原料需要经过破碎机进行破碎处理,破碎的目的是将废旧橡胶切割成较小的块状,便于后续加工,破碎过程中,需要控制破碎机的参数,如切割速度、切割间隙等,以获得合适的块状物大小。

干燥

破碎后的橡胶块需要进行干燥处理,干燥的目的是去除橡胶块中的水分,以便在后续加工过程中获得更好的性能,干燥过程通常在干燥机中进行,通过加热和通风的方式去除水分,干燥过程中需要控制温度和时间,以避免橡胶块的过度热化。

精炼

干燥后的橡胶块需要进行精炼处理,精炼的目的是去除橡胶中的杂质和不良物质,提高橡胶的纯度,精炼过程通常在精炼机中进行,通过物理和化学方法去除杂质,精炼过程中需要控制温度、压力和时间等参数,以获得高质量的橡胶。

混合

精炼后的橡胶需要进行混合处理,混合的目的是将不同种类的橡胶和添加剂进行混合,以获得所需的性能,混合过程中,需要按照一定比例添加各种橡胶和添加剂,并通过混合机进行混合,混合过程中需要控制温度和时间,以确保混合均匀。

再生胶的制造

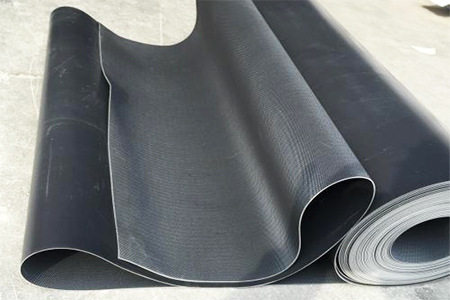

经过上述处理后的橡胶可以进行再生胶的制造,再生胶的制造过程包括压延、成型、冷却和切割等环节,在压延过程中,将混合好的橡胶放入压延机中进行加热和压延,以获得所需的厚度和形状,成型过程是将压延后的橡胶制品进行进一步加工,以获得所需的形状和尺寸,冷却过程是为了使橡胶制品定型,切割过程则是将冷却后的橡胶制品切割成所需的大小和形状。

质量控制与检测

在再生胶的制造过程中,质量控制与检测是非常重要的环节,通过对原料、半成品和成品进行质量检测,可以确保再生胶的质量符合标准,质量检测的内容包括外观检查、物理性能测试、化学性能测试等,还需要对制造过程中的各个环节进行控制,以确保制造过程的稳定性和可靠性。

环保与可持续发展

再生胶的制造过程中需要考虑环保与可持续发展的问题,废旧橡胶的回收和再利用有助于减少环境污染和资源浪费,在制造过程中,需要采取环保措施,如减少废水、废气排放等,还需要关注资源的节约和循环利用,以实现可持续发展。

再生胶的制造是一个复杂的过程,涉及多个环节,通过本文的介绍,我们了解了再生胶的制造过程包括原料准备、破碎、干燥、精炼、混合、再生胶的制造、质量控制与检测以及环保与可持续发展等环节,掌握这些环节对于提高再生胶的质量和生产效率具有重要意义,随着技术的不断进步,再生胶的制造技术也在不断发展,未来将有更多的创新和应用前景。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...